選ばれる理由

短尺・長尺、小径・大径に対応する高精度なシャフトをはじめ、

多種多様な加工技術を提供

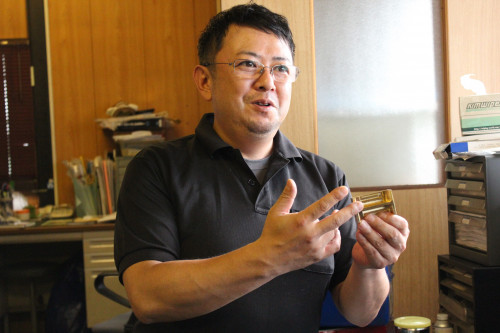

当社では、各種プロフェッショナルとの綿密な連携を取りながら、短尺から長尺に至るまで、幅広いシャフト加工ニーズに対応しています。特に注力しているのは、「高精度」の実現であり、そのために一連の工程を自社内で一貫して対応する体制を整えています。

まず、素材調達においては、シャフト加工に最適な素材を厳選するところから始まります。素材の選定にあたっては、強度、耐久性、加工性、そして最終製品の用途に応じた特性を考慮した評価を行います。このようにして選ばれた素材は、それぞれの要求に対して最高の性能を発揮するために、プロフェッショナルな知識と経験を持つスタッフが、その適合性を念入りに確認します。

次に、材料が揃った段階で行われるのが、前処理及び初期加工です。前処理工程では、材料の切断や粗削りなどの基本的な形状作りが行われます。これにより、後工程での加工に適した素材形状を作り出し、加工精度の向上を図ります。

円筒研削工程では、高度な研削技術と精密な機器を駆使して、シャフトの寸法公差や表面粗度の要求に厳格に対応します。円筒研削は非常に細かな作業であり、微小なズレや誤差でも最終製品の性能や耐久性に影響を及ぼす可能性があるため、ここでの加工精度が「高精度」実現のための鍵となります。各工程間のフィードバックを迅速に行い、迅速且つ的確な調整を加えることで、求められる品質に仕上げていきます。

特に長尺のシャフト加工では、素材の歪みやたわみが発生しやすく、それを抑制するための高度な技術と経験が求められます。これに対しては、機器の定期的な校正とメンテナンスを行うことで、高い精度を維持し続けることができています。

このように、当社では素材調達から最終的な円筒研削までを一貫して社内で対応することにより、各工程での品質管理を厳密に行っています。そして、各プロフェッショナルの手によって、精度の高い製品をお客様に提供しています。この一貫した対応体制が、高精度なシャフト加工を実現するための重要な要素となっているのです。

お客様の具体的なニーズに合わせたカスタムメイドのシャフト加工が可能であり、短尺から長尺に至るまで、多様なサイズや形状に対応します。これにより、様々な産業分野において、当社のシャフト加工技術が幅広く採用されています。私たちの目標は、クオリティとパフォーマンスにおいてお客様の期待を超え続けることです。